时间:2020.06.23

时间:2020.06.23 责任编辑:姚子怀

责任编辑:姚子怀 浏览:3854

浏览:3854发动机进气歧管是汽车动力系统主要部件之一,传统材料为铸铝,空气通过进气歧管的分配进入到各气缸内,使燃气充分燃烧。发动机部件要求性能为耐 -40~150 宽范围温度的耐热性、耐热老化、耐燃油、耐各种润滑油、耐化学性(包括道路上的氯化钙等),耐落锤冲击性、振动和音频衰减性,对振动和外力有优良的耐久性,另外材料还应密度小、翘 曲小、成型容易。

所以,一开始就选用增强尼龙为主要材料。塑料进气歧管不仅质轻,而且由于内壁光滑,改进气体流动性(提高流量),隔热效果好,进气效率高,因而提高了发动机性能和燃料利用率。

国外早在20世纪70年代就开始研究树脂基复合材料汽车进气歧管。与传统的金属进气歧管相比,树脂基复合材料进气歧管的优点为:

①轻量化,可以减轻40%-60%;

②零件数量减少,易于实现多零件的集成和整体成型;

③提高发动机性能,由于复合材料管内表面的平滑性和低的传热系数而使吸人空气的温度降低。

因此用树脂基复合材料进气歧管代替传统的金属进气歧管已成为新的发展趋势。

在欧洲、美国和日本等国已经基本实现普通用车(主要是轿车)采用塑料进气歧管。目前国外轿车用汽油机90%都采用塑料进气歧管。

塑料进气歧管的成型材料

塑料进气歧管的材料,不论用那种材料都必须能承受住现代发动机室内的苛刻环境。因此,为了保证塑料进气歧管能长期正常工作,材料的耐热、耐老化、抗拉强度、刚性和抗蠕变性能非常重要。

目前塑料进气歧管的材料主要使用尼龙(PA)/玻璃纤维(GF)复合材料。这种材料不仅具有较好的机械性能、更轻质、韧性好、耐水,耐酸碱性、生产周期短、适合大批量工业生产、为环境友好型材料等优点。

尼龙中加入玻璃纤维可以增加塑料的拉伸强度和弯曲强度及弹性,提高产品的抗冲击和抗拉伸能力,同时也能提高产品的工艺尺寸稳定性。缺点就是注塑时容易出现玻璃纤维外露,质量难以保证。

尼龙品种中有尼龙6和尼龙66,在常温状态下,玻纤增强的尼龙66与尼龙6的各项性能均十分优异,但玻纤增强尼龙66的抗拉强度、熔点和抗蠕变性均高于玻纤增强尼龙6,而尼龙6的抗冲强度高于尼龙66。在长时间高温状态下,尼龙66各项性能的下降程度均比尼龙6低,性能保持较好。在塑料进气歧管材料的选择上,可按成型工艺来选择。

近年来,已开发出专门应用于振动摩擦焊的尼龙66,可适用于激光焊接玻纤增强尼龙6、尼龙66等并已应用于生产。

艾曼斯的特种尼龙材料Grivory HT

塑料进气歧管的新型材料

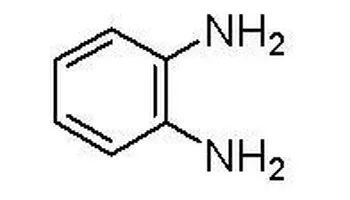

(1)聚邻苯二酞胺

目前国外已使用聚邻苯二酞胺(PPA)制造进气歧管,并己应用到克尔维特、卡麦罗、火鸟车型的LSl和L56发动机用进气歧管。此种类型的进气歧管通常设计成三个部分,通过螺栓一起固定到发动机上。在高温高湿状态下,PPA的拉伸强度比PA6增加20%,也比PA66更高。此外在低速低负荷时,其功率、扭矩提高幅度可达10%以上。

比利时的Solvay公司推出的35%玻纤增强的PPA(聚邻苯二酰胺)已用于LSX的进气歧管,与现有尼龙进气歧管相比,质量减轻25%,各项性能优异,且提高发动机功率。

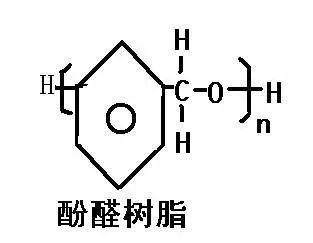

(2)酚醛树脂

德国宝马公司生产的BMW735i和745i新系列轿车的AIM采用热固性酚醛树脂为材料,宝马公司、德国鲍姆加藤的模具体系生产厂(Pierburg公司)和材料供应厂(比利时Vyncolit N.Y公司)共同开发完成了这个项目。新材料 VyncolitX 7250是玻纤和玻璃微珠增强酚醛树脂,在140摄氏度下仍具有高刚性,制品平均壁厚仅3mm。

(3)尼龙/SPS共混物

俄罗斯最大的汽车生产厂Avtovaz公司在俄罗斯的汽车也采用了塑料进气歧管,材料是美国Dow公司的35%玻璃纤维增强间规聚苯乙烯(SPS)和尼龙(PA)共混物Qustra N,用于其3个Lada发动机(SOHV 1.5SoHV 1.6和DOHC 1.6)。Qustra N以尼龙6、尼龙66或尼龙6/尼龙66共混物为连续相,因此仍保持尼龙良好的加工性和表面外观。

分散相SPS降低材料的吸湿性、提高尺寸稳定性和抗翘曲性,SPS在汽车发动机罩下温度环境中仍基本保持原有的力学性能。AIM用材料的牌号为Qustra N WA 9735-01。

塑料进气歧管的成型工艺

塑料进气歧管的成型工艺较为复杂,这是因为一般的注射成型技术难以加工如此形状复杂的较大型中空部件。国外在这方面进行了大量的研究工作.已开发出熔模型芯法、模具滑合注射成型法、模具旋转注射成型法、振动焊接法,以及注射模塑复合成型法等成型加工方法,但目前主要采用熔模型芯工艺和振动焊接工艺。

熔模型芯法

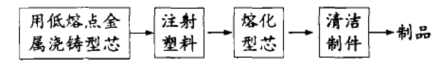

熔模型芯法也称熔芯注塑成型技术,其工艺示意图见图1。该工艺是用低熔点的金属(多用锡铋合金)制作注塑模具的型芯,作为嵌件安放在模腔中,经注射成型、脱模后,再把制品放人特殊的热浴中,使型芯熔化回收再利用。该技术的优点是较快的整体成型与生产率、较高的成品率,能成型形状非常复杂的中空零件,且产品质量稳定可靠。

与振动焊接工艺比较,熔模型芯成型工艺具有操作简单、产品质量稳定可靠等优点,故得到了广泛的应用。

注塑成型要求使用精密注塑机,克重要求为l000~0.05g。因注塑克重不足,易使产品产生微孔,当受到振动和回火压力冲击时,易使塑料进气歧管破裂,中国第一汽车集团公司采用了德国Demag公司的Closed LoopControi式注塑机。

振动焊接工艺

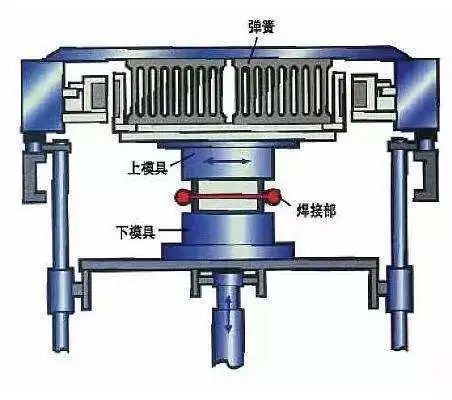

振动焊接工艺基本上是一种简单的摩擦焊,将两种分开的热塑性零件压合后沿同一轴线以一定振频率做相对运动,使接触部分摩擦受热并熔化,振动停止后形成焊缝,将两个零件焊接在一起。振动焊接工艺投资少、成本低,但由于存在气道部分内壁未焊透等问题,焊缝仍为薄弱点,现阶段仅在柴油机的进气歧管上得到应用。

在焊接成型时,焊接缝上增强材料的玻璃纤维排列发生了变化,起不到增强作用,焊接缝的焊接强度对抗爆破压力影响很大,焊接缝处得不到玻璃纤维增强,其抗爆破压力强度决定于基础材料。在静态压力测试中,尼龙6的焊接强度性能高于尼龙66,这是尼龙6适用于振动摩擦焊接成型方法的原因。

CA4GE发动机塑料进气歧管的成型方法选择了振动摩擦焊成型工艺,确定使用BASF公司的BASF 8233GWHS BK102 尼龙6玻璃纤维增强材料。