公司简介

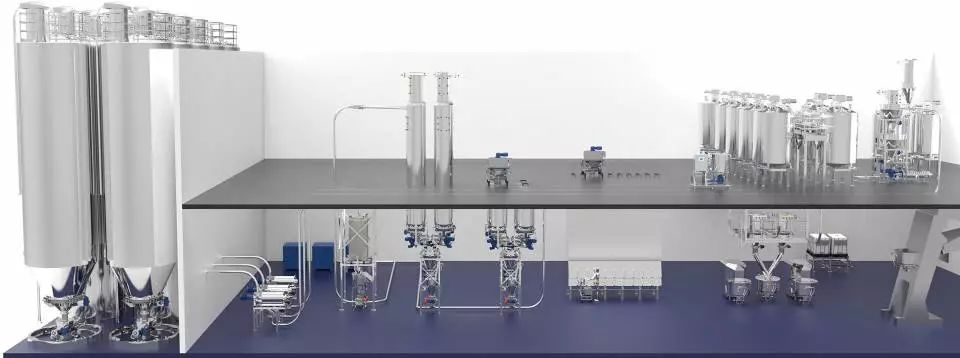

我们科里时机械公司在广州。是一家专业提供自动化固体物料输送设备及系统的公司,我们的设备及系统包含拆包、卸料设备,料仓、输送旋转阀和螺旋喂料机、掺混设备,配料系统,气体输送系统以及自动控制系统。待会有案例分享。

工艺流程

我这边给大家展示了一个,目前这个行业,从前端的原料到最后的成品的工艺流程图。这个流程图上,我们做物料处理系统,这个流程图里面,我分成了三部分,第一部分是原料的输送和处理系统,第二部分是我们的挤出造粒系统,第三部分是成品输送系统。原料输送包含了大宗的集装箱输送。根据包装形式有散料的,比如有的是大型的改性工厂,他们有集装箱的来料,有槽罐车,现在也有太空包。也有25公斤的小包。这些包装形式,在我们工艺里面都是通过人工的方式处理。现在我们越来越往自动化的方向走。这个物料,自动化的进入到生产线。流程图上可以看出,我们集装箱卸料,可以自动的通过卸料装置,进入料仓,然后从料仓进入系统。全自动的进行拆包,进行回收,然后卡板的归结。物料自动到这边,然后根据生产线的需要,订单的需要自动配料。然后成品这一块,成品来讲,输入到成品料仓,有小包的自动包装,包货。甚至有一些散料,一些材料改性加工厂,离主机厂很近的,定单量很大的,可以采用集装箱包装形式。这种包装形式非常高效,它可以省掉很多中间包装的包材,以及它高效的运输能力。

物料输送系统的优点

为什么改性工厂需要呢?物料输送系统到底给我们带来哪一些好处了呢?我认为三方面,第一可以非常显著的降低人力成本,可以跟客户来讲,他原料生产线,原来每条线基本上要三个人,如果按照十条线来讲,有三十个人,那上了自动化的物料输送系统之后,可能整个输送系统就只需要一个人了。

第二个可以提高产品质量。这个怎么理解呢?人工的配料和投料,很容易犯错的,自动化系统的时候可以规避我们容易犯错的东西。

第三个是可以有效的改善车间的环境。因为我们物料输送系统是全BV的。这里可以看出整个物料加工过程,是整个材料的价值提升问题。

自动拆包

物料输送系统的组成,是集成的一个系统,包含了很多的部件,包括卸料,比如说集装箱大的卸料,以及输送设备。输送设备里面包含了一些正压、负压。打个比方,做TP的,做我们的TP的填充的。有很多原料的组分,这样的话,目前来讲的话,通用的TP线只有三到五瓦。

这个原料,一定会有更经济的,配料的方式。这个是拆包。最左侧是模型图,最右边我们放了一个实物的照片。如果粉包卸的过程当中,会防止扬尘。

这一款机型,实际上最早是在以前的欧洲那边,十年前就有了。国内目前去年广东上了一套全新的系统,它效率更加高。它一个小时最多可以拆到八百包。全自动拆包,它拆包过程,直接可以把这个料,如果更先进的流程上,我们全自动的粒子仓库,通过小车,送到各单位,系统自动识别物料,进入料仓,然后自动过包。这样子的话,前面一部分,基本上就实现了自动化。这个早上,包括很多专家讲的,智能化自动化的设备。

自动拆包的原料,让这些原料要实现自动化,必须要有存储的设备。很多外资公司,它有很多很形状的固体料仓,实际上也是很好看的建筑。这个料仓有长裙的料仓,有短裙的料仓,这个料仓可以做到五百个立方。材质上有不锈钢和铝合金的,最上面一张图是铝合金的料仓。最下面这张图是不锈钢的料仓。

掺混料仓

讲到掺混料仓的选型。目前混合的设备,机械的混合来讲,对于更大的吨位混合,有没有好的解决方式呢?这张图我们给出了几个混合的原理,第一个就是气流混合,它只适用于0.35以下的混合。第二个螺带式的混合。第三种,各位做改性材料的老板,他们用得比较多的策略。这个策略,从技术上来讲的话,有一个致命的缺点,我们做了PC的,由于它是通过螺旋,通过内循环,粒子在中间不断的摩擦,会起毛。对于我们螺旋片的影响很大。我想在座的各位都有这样个经验。所以它会被替代。

后面两种包含了,是个机械式的混合,这三种第四种混合的方式,它实际上是做配料的,它的配料,对于一些要求,配料的效果要很好的设备,对于这种类型的设备是不二的选择。

后面我要重点讲一下静态的料仓。它原理是在料仓里面形成了多流道的结构,利用物料在重力流的过程当中,不同的料的出料,进行混合。是这样一个原理。

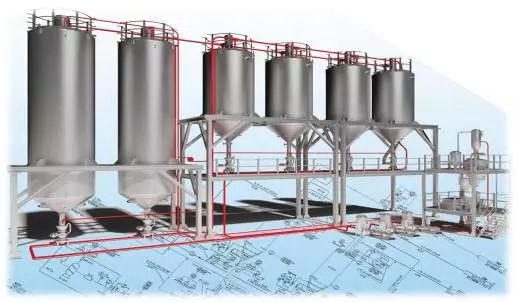

气力输送

接下来讲到气力输送。我一直跟大家分享的时候讲到,我们目前来讲,我们更多是想跟大家讲,我们做自动化的物料的输送系统,讲到物料处理这一块实现自动化,实际上气力输送,已经有很久的历史了,在我们改性工厂这个行业,特别是国内来讲,应该说十年前,我估计很少,特别是国内的企业,用气力输送的很少。但是一些外资公司,会把这个作为生产工艺的一部分。这个是气力输送的项目图。我们把气力输送分为了一般的气力输送,和高性能的气力输送。越往右边,对于部件要求越没有那么高。它是低端的气力输送。往左边气力输送的数据越低,它经济性越好,对于所有过程当中,设备的保护,以及产品的质量,都会非常好的性能。我们称之为高效的气力输送。

简单来说是四类,一类是低压悬浮希相。二是中压压悬浮稀相,三是浓相,四是密相。

简单的介绍一下原因,正压气力输送。通过喂料仓,到换向阀,到接收料仓,然后到除尘器。它一对多的接受。

负压气力输送,我们气源机械是风机,风机是放在最末端的,它从多点布料,往一点进行送,它整个的微料性,配料方面,刚刚的正压系统达到两三百米。因为它动力压力,只能提供克数管道的阻力,是有限的。它的输送距离也是有限的。

接下来我想讲的高雅的浓相的气力输送,这样的气力输送,尤其对于滑石粉,气体输送,发送冲压,使得物料进入到管道,通过本身我们空气的动能和静压,推动物料往前走。输送的距离,最远可以达到一千米。在粉煤灰,包括一些水泥的行业,都大量的使用。

气力输送关键点

我们在讲气力输送,有几个比较关键的,空气比和流速,我们从最上面这个图可以看出,管道里面粒子的稀疏程度,代表了大小,越往右边走,密度越高,速率越低。这个是对于物料保护最好的方式。输送物料浓度对比图。

气力输送经济分析

气力输送技术的经济性分析,最右边那个图是一个改性工厂的外面拍到的照片。这个弯头被磨穿了。他帮我介绍了,差不多一到两个月就要换一个弯头,因为它加锌的粒子摩擦力很强。管道里面会出现一些类似于拉丝、起皮,严重影响产品质量。我后来改成了PP+GF的。输送管道里面传输,粒子速率也慢。

如何正确的选择输送的模式,当然这个是技术性的一个东西。今天我讲的内容,可能更多的比较底层一点,不是那么吸引人。我们从几个维度,从输送的量,输送的距离,输送的压力,那边的连线图可以看出,输送量越大,输送距离越远,实际上我们需要的输送压力越高。比如PCA的,有的一个小时做到一百多吨,都是用高压的气力输送。它使用的量,相对来说量比较少一些,而且输送距离比较短小,实际上有的时候物料本身有物料本身的特性决定的。关键是物料的持续性。在我们改性这个行业,涉及到物料的品类来讲的话,这个PPP,它实际上可以做,整个粉料的话,我们最适合做高压的浓相。

泡粉的投料,粒数非常高,非常细的粉尘,由于细了之后,流动性很差。一般我们认为大于55度的这样的分料,基本上是不流动的。所以在处理这个粉料的时候,考虑到设计的料材也好,排料也好,要多加考虑。

对于粉料,一定要做到充足的,防止扬尘的措施。要考虑除尘系统。这是投料站。这是卸料站。

我们上了物料输送系统,经常客户会讲,怎么保持物料不错。实际上解决污染,最原始的方法,每个料都配单管,带来不好的地方是管道非常多,给空间布置提出新的挑战。

自动配料

接下来单独讲一下,不可能每种成分,特别是主料上面,以前是人来配,配好了一波到生产线上加料。这个过程要实现自动化,就要实现自动配料对不对?自动配料,我给大家介绍一下,采用负压称重式的配料。把输送和配料这个过程结合起来。它原理是说,一个多路的伐祖,负压称重系统,整个的控制系统,实际上可以做到12种组分的自动配料,单批次可以做到五百公斤。精度可以做到征服四五百左右。

对于一些粉料的话,刚才的方式比较有风险。

这个包含了螺旋的称重。所有的信息,我们在每个定单完成的时候,都会有清晰的数据记录,在当时的情况下,可以在不同的操作站,进行配料过程处理。如果未来上更多的,比如上ERP,直接ERP下定单,根据你需要的结构,把配料过程信息全部记录。这个上面记录配料员、时间、偏差。

我们系统是改性工厂的一部分,这个部分,我们自己的自动化控制系统,物料控制系统,每条生产线有单独的界面,我的系统可以进入到上游的。实际上我们已经跟一级客户做了这样的集中控制。包括一些拆包机,这些系统都可以串联起来,进行互联。真正到未来的,到ERP。

目前我们的系统里面也升级了一个联网的设备,无线联网,联接了宽带或者是WIFI热点。保证系统实时的访问,甚至包括操作都可以。

案例

我介绍几个案例,这个案例是市场上一个大型的PP改性工厂,当时我们帮他们做的物流改进优化的项目。这个项目它上了自动破包,把原料送到料仓,料仓再根据生产线的需要,自动补料。整个过程不需要人生产。比如自动的600公斤的产量,补料系统,自动的匹配。这个过程不需要人参与。

这是一个简单的流程图。我们自动破包,然后到料仓,一期有三个料仓,实际上它整个有十个料仓,然后到两个生产线,每个生产线可以做到3.5个仓。这是现场的照片。从最左到右,自动拆包设备,下游的PRC等等。

这一个案例是重庆的一家改性工厂,它是一个改造型的,可能由于各方面的原因,人工成本等等各方面,他们要整体的优化,我们跟他们做了这样一套系统。他们已经投用了。我们上了两套原料投料,后面采用自动破包。这边现场有个投料的显示器,这个显示器实际上可以对料仓所有的重量进行实时的显示的。在投的时候,确保物料正确正确投料。左边这个图是中间料仓。看了上面的广告,是生产线,根据ERP的定单,进行自动配料,整个的过程不需要自动干预的。右边有称重。最右边是后来新加的集中控制系统。它原来工厂没有集中系统,在这里面包括流程可视化、操作、生产管理。这些数据,未来它的系统,它的ERP,那边会形成一些,它要求归整的数据的格式。在我们的操作站上面都可以实现。左边这个图是现场操作人员,他在每条线上面,调出配方,执行配料的过程。

今天我的演讲就到这里,谢谢各位。