时间:2020.07.01

时间:2020.07.01 责任编辑:姚子怀

责任编辑:姚子怀 浏览:1358

浏览:1358比亚迪汉上市在即,4秒破百的速度让国产电动汽车站在了世界的顶峰。塑料在汽车上的运用很大程度上决定了汽车轻量化的程度。今天就让我们来看看汽车塑料件主要使用的六大工艺。

1

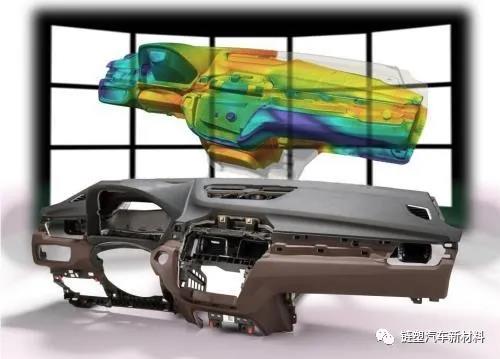

搪塑成型

打开车门第一眼看到的就是仪表板和门护板。软质仪表板和门护板的表皮使用的是搪塑成型工艺,又称旋转成型。该技术起源于日本,21世纪初开始引进国内的,随着国产自主品牌的崛起,越来越多的国产企业开始运用这项工艺技术。

优点:原材料来源广泛,价格便宜,有着丰富的设计和生产经验,表皮的花纹不仅清晰、美观,而且一致性非常好。可以设计出比较复杂的型面特征,制得的产品有良好的弹性和低收缩率。

缺点:模具的投资成本大,且寿命短(一般模具的质量保证只有2~3万次表皮寿命);设备的投资成本大;需要不断清理模具,导致辅助工时较长。

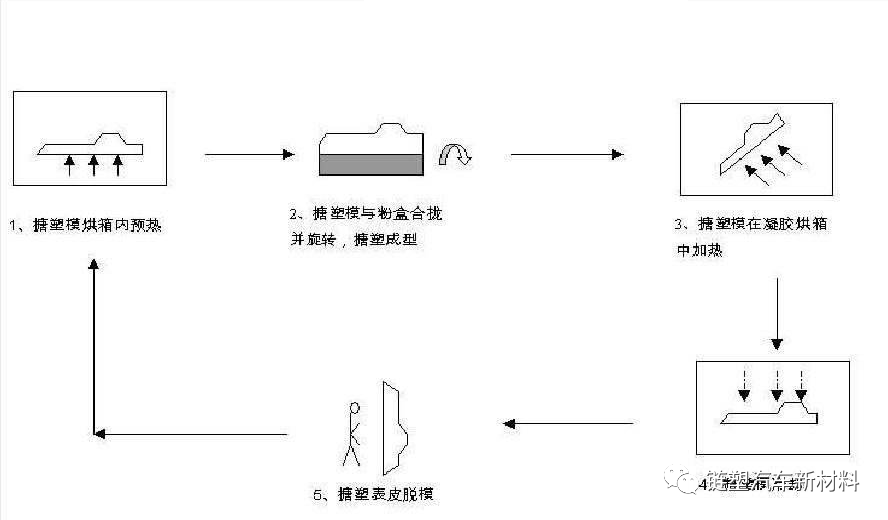

搪塑原理

先将带有表面花纹的搪塑模具加热到搪塑表皮的成型温度,然后将粉箱与搪塑模扣合,使之按设定的程序进行旋转。当粉料熔化并粘附于模具表面达到一定厚度后,脱开粉箱;接着,继续加热模具的外表面,使模具内表面的搪塑表皮得以塑化烧结;最后,快速冷却模具外表面,使表皮冷却成型。

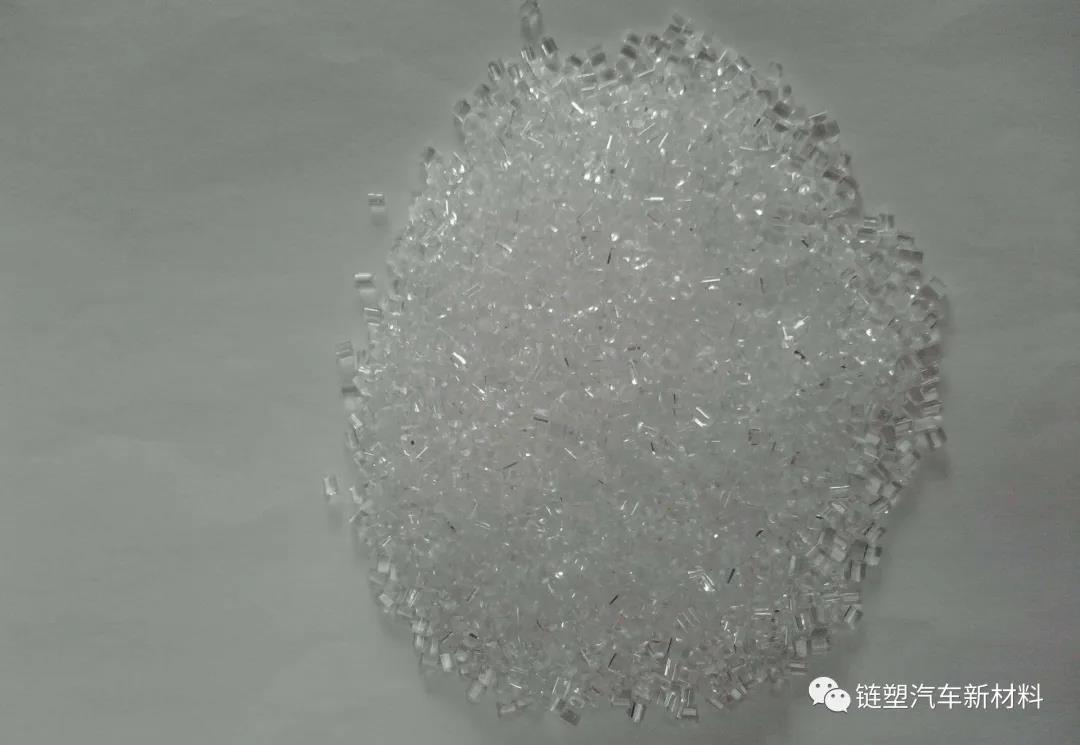

搪塑原材料

搪塑成型所用的原材料主要为PVC和TPU。PVC的原材料来源广泛,价格便宜,且已经应用多年,有着丰富的设计和生产经验,目前主要被大多数中、低档汽车所采用TPU是21世纪初新兴的一种原材料,相对于PVC其密度更小,且不含有毒、有害物质,更加环保,目前已经在国外一些中、高档车型中开始应用。

2

PU(聚氨酯)喷涂

近几年一种新的工艺技术被运用于仪表板的表皮和护板的表皮等:PU喷涂。

PU喷涂是指先在表皮成型模表面喷上脱模剂,而后再喷涂模内漆(可根据产品需要喷涂不同颜色的模内漆),随后喷涂液态的PU原料(可通过喷涂机械手控制表皮的厚度),最后冷却起模。

3

模内转印(IMD)

模内转印是一种在成型过程中与装饰同步进行的工艺。通过在成型过程中对塑料部件进行装饰,简化了传统成型后的装饰、在线生产存货和附加的操作步骤,从而使生产成本大幅度降低。主要用于:仪表盘、空调面板、内饰件、车灯外壳、标志等

膜片的厚度一般为0.5mm。膜片上的图案可以做成木纹、金属拉丝、铝质、碳纤维、高亮和亚光等各种不同效果。同时在PET层的保护下,膜片耐刮擦耐腐蚀,产品在长时间使用后依然崭新。

优点:

1)一体成型,制程简化,降低生产/库存成本及工时,缩短产品制造周期,提高生产效率;

2)各类可靠性测试均为业界最高水准,保证产品的稳定性及耐久性;

3)高自动化生产,保证高良品率稳定生产;

4)采用自动印刷及环保油墨,符合环保要求;

5)可作多色印刷,如木纹丶炭纤维丶金属色系等。产品表面纹理及坑纹可同时着色。针对透明的机构件上,可做出半透的效果。具有立体的质感。

6)表面硬化(Hard Coat)处理(可达3H的铅笔硬度)具有耐磨及兼具美观等特性。

缺点:

新品开发周期长、开发费用高,图案颜色无法实现小批量灵活变化也是IMD工艺无法克服的弱点。

4

模内嵌膜(INS)

将膜片预先在成型模具中通过高压吸附形成产品外表面的形状,再经过裁边后放到产品的注塑模具中,然后与熔融状态的塑胶一起注塑成型。

模内转印及模内嵌膜技术的出现是汽车内、外饰颜色纹理设计方面的一个飞跃,它们完全突破了以往传统水转印工艺对产品颜色纹理的限制,只需要切换不同的膜片,就可以实现产品表面不同颜色纹理的搭配,满足不同客户群体的个性化需求。相比传统工艺,它们还极大地提升了生产效率,且工艺过程更加环保,产品也具有更高的耐腐蚀特性。

PMMA

模内嵌膜用PMMA代替了模内转印的PET膜片,整体厚度也是0.5mm,相比PET膜层,PMMA薄膜具有更好的耐磨及耐候特性。

目前,两种工艺所需的膜片还没有进行国产化,而国内主要有德国库尔兹、日本日写及韩国LG等几家公司通过进口代理的方式在国内销售。尽管如此,两种工艺在汽车零部件产品的生产以及应用已经逐渐在国内主流车型中得到普及。

5

水辅注塑

水辅注塑(WIT或WAIM)于21世纪初起源于德国,并逐渐在世界范围内得到逐步运用。它是一种在气辅注塑(GIT)基础上发展起来的新型注塑技术,随着技术的不断成熟,水辅注塑以各种优势被企业逐渐接受。汽车门把手就有很多成功运用的案例。

基本原理为聚合物熔体注入模具型腔中;将水导入熔体中,水沿着阻力最小的方向流向制件的低压区域;当流水在制件中流动时,它通过置换物料而掏空厚壁截面,形成中空制件,而被置换出来的物料则用于填充制件的其余部分;当填充过程完成后,由水继续提供保压压力,解决制件在冷却过程中的体积收缩问题;待模具冷却后,排出水并取出制件。

与气辅注塑相比,WAIM技术除了可以减小或者消除翘曲变形、避免缩痕、节约材料和降低制品的内应力之外,还可以用于生产那些壁厚更薄、更均匀且内表面更光滑的制品。另外,由于水的导热率为N2的40倍,除了普通的冷却模具外,注水会引起塑件产品的内部冷却,因此与气体相比,使用水后可将冷却时间缩短达70%,而且产品达到脱模温度的时间也要短得多。同时,水相对N2也要廉价很多。

缺点:需要精密控制,如果开始注入的熔体太少,水有可能穿透熔体进入模腔。水注射的压力必须高于熔体压力才能将熔体推到型腔末端,对表面质量要求高的注射成型不可行。

6

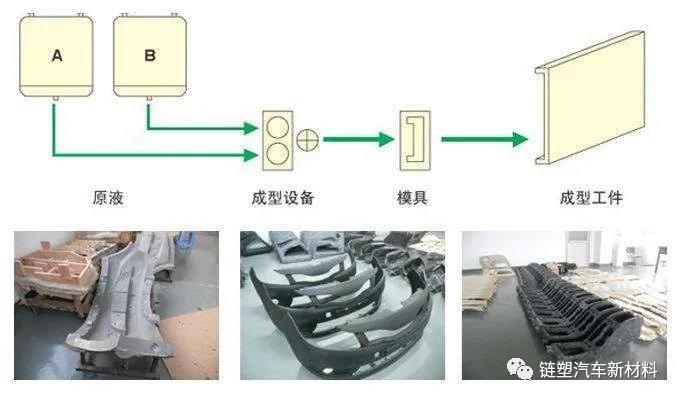

低压注塑

低压注塑工艺顾名思义,就是一种使用很低的注塑压力将热熔材料注入模具并快速固化的封装工艺,以热熔材料卓越的密封性和优秀的物理、化学性能来达到绝缘、耐温、抗冲击、减振、防潮、防水、防尘、耐化学腐蚀等功效,对电子元件起良好的保护作用。

将表皮预先放到模具内,然后借助螺杆的推力,将已塑化好的的熔融状态的塑胶注射入闭合的模腔内,再经固化定型后取得制品

低压注塑表皮所用的材料可以是布料,也可以是PVC面料。目前该工艺已被广泛应用于汽车门护板、立柱护板和包裹架护板等产品的生产。

与传统的包覆工艺相比,低压注塑工艺具有以下优点:

1)低压注塑将表皮材料与塑料基材混合在一起,不存在脱落的可能;

2)由于没有包覆工艺所必需的涂胶工序,低压注塑工艺过程更为环保正好迎合的国家出台的各种环保政策;

3)低压双层注塑零件的内部结构可任意设计,表面造型的自由度相比包覆工艺更大,并且造型特征更清晰、硬朗符合消费者审美;

4)低压注塑的生产效率更高。

目前该工艺已被广泛应用于汽车门护板、立柱护板和包裹架护板等产品的生产。