时间:2021.02.20

时间:2021.02.20 责任编辑:苏秦

责任编辑:苏秦 浏览:3143

浏览:3143研究人员称,他们将常用塑料和碳纳米管结合在一起,制成了一种新型材料,这种材料比类似形式的铝还要更加坚韧、更加轻便;可以开发出更安全、更轻、更耐用的结构,用于航空航天、汽车、可再生能源和海洋工业。

在《材料与设计》杂志上发表的一篇新论文中,英国格拉斯哥大学团队报告其开发出一种新的板格蜂窝状超材料,这种超材料能够抵抗巨大冲击。

超材料指的是一些具有人工设计的结构并呈现出天然材料所不具备的超常物理性质的复合材料。

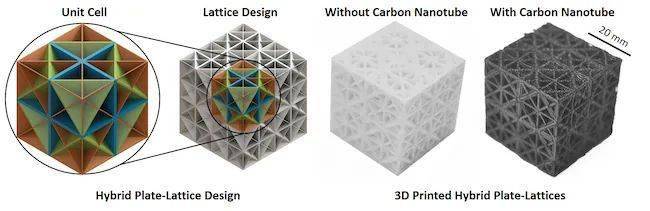

超材料的一种形式被称为板格,是由相交的板层制成的立方体结构,尽管板与板之间有很大的孔隙,但这种材料表现出很高的刚度和强度。这些被工程师称为多孔性的空间也使得材料异常轻便。

研究人员是这样研究由他们开发的塑料-纳米管复合材料制成的新型板格设计是否能制造出具有更高级刚度、强度和韧性的超材料的:

他们的复合材料使用聚丙烯和聚乙烯的混合物(低成本、可重复使用的塑料,广泛用于塑料袋和瓶子等日常用品)以及多壁碳纳米管,即由碳原子构成的微小细丝;他们又将纳米工程细丝复合材料作为三维打印机的原料,将细丝融合在一起,建立一系列板格设计。然后,他们从不同高度扔下16.7千克的重物对材料进行冲击测试,以确定它们承受物理冲击的能力。

首先,该团队测试了他们设计和建造的三种板格——一个由三块板相交形成的简单立方体,一个带有额外相交板的更复杂的立方体,以及一个更多面的设计。这些板格的材质有两种:一批由聚丙烯制成,一批由聚乙烯制成。

然后,他们测试了另外三个“混合”板格。一个混合了上述简单立方体/混合立方体格板的特征;一个混合了简单立方体/多面设计特征;第三个则混合了上述三种格板的所有特征。同样,这些板格也分别用聚乙烯和聚丙烯制成了两批。

混合了三种特征的板格的减震效果最为明显;从材质来说,聚丙烯制成的板格比聚乙烯的抗冲击性能要强一些。

他们又使用一种被称为“比吸收能”的测量方法来测试同等质量的条件下不同材料吸收能量的能力,并发现聚丙烯混合板格可以承受19.9焦耳/克的能量——这比基于铝的类似设计的微架构超材料的性能更好。

研究小组组长Kumar博士说:“这项研究正是力学和材料的交叉点。在追求轻量化工程的同时,人们也在不断寻找高性能的超轻材料。这种新型板格具有非凡的刚度和强度特性,并表现出优于铝制板格的能量吸收特性。

“3D打印技术的进步使得制造具有定制孔隙度的复杂几何形状变得比以往更容易、更便宜,从而使得我们的板格设计变得更容易工业化、大规模地生产制造。

“这种新型板格结构适用于汽车制造领域。铝在许多现代汽车设计中都有使用,但我们的板格表现出更为强大的耐撞性能,这可能会使它在未来的此类应用中发挥作用。

“我们在这些板格制造过程中使用的塑料的可回收性也使它们具有竞争力,因为我们正在向更注重环保的世界迈进,在这个世界中,循环经济将是可持续发展的核心。